Промышленные парогенераторы: обзор технологий и применения

В современном производстве и строительстве парогенераторы играют ключевую роль как устройства для генерации пара под давлением. Эти системы обеспечивают нагрев, сушку и стерилизацию в различных отраслях. Подробную информацию о моделях и поставках можно найти на сайте https://technoprom.kz/stroitelnoe/parogeneratory, где представлены актуальные предложения для промышленного использования.

Принцип работы и технические основы промышленных парогенераторов

Промышленные парогенераторы представляют собой оборудование, предназначенное для производства пара из жидкой воды путем нагрева до температуры кипения при контролируемом давлении. Согласно стандартам ISO 16528-1:2015, парогенераторы классифицируются как сосуды под давлением, что требует строгого соблюдения норм безопасности. Основной процесс включает подачу воды в камеру испарения, где она нагревается электрическими элементами, газовым или жидкотопливным котлом. Полученный пар может быть насыщенным (содержащим капли воды) или перегретым (сухим, с температурой выше точки кипения).

Технические характеристики определяются мощностью (от 5 к Вт для малых моделей до нескольких МВт для крупных установок), рабочим давлением (обычно 1–16 бар) и производительностью (от 10 кг/ч до 10 т/ч пара). Например, в исследованиях Американского общества инженеров-механиков (ASME) подчеркивается, что эффективность парогенераторов достигает 90–95% при использовании теплообменников с рекуперацией тепла. Это позволяет минимизировать энергозатраты и снижать выбросы CO 2, что актуально в контексте экологических норм ЕС Directive 2010/75/EU.

«Парогенератор это не просто нагреватель, а система, интегрирующая контроль давления, автоматику и защиту от перегрева, обеспечивая стабильность производственных циклов.»

В контексте методологии, выбор принципа работы зависит от источника энергии. Электрические модели просты в установке и подходят для помещений с ограниченной вентиляцией, в то время как газовые обеспечивают высокую производительность за счет быстрого нагрева. Допущение здесь: данные основаны на обобщенных характеристиках; для конкретных условий требуется расчет по формуле Q = m * (h 2 — h 1), где Q тепловая мощность, m расход пара, h энтальпия. Ограничение: без экспериментальных данных для конкретной модели точность может варьироваться на 5–10%.

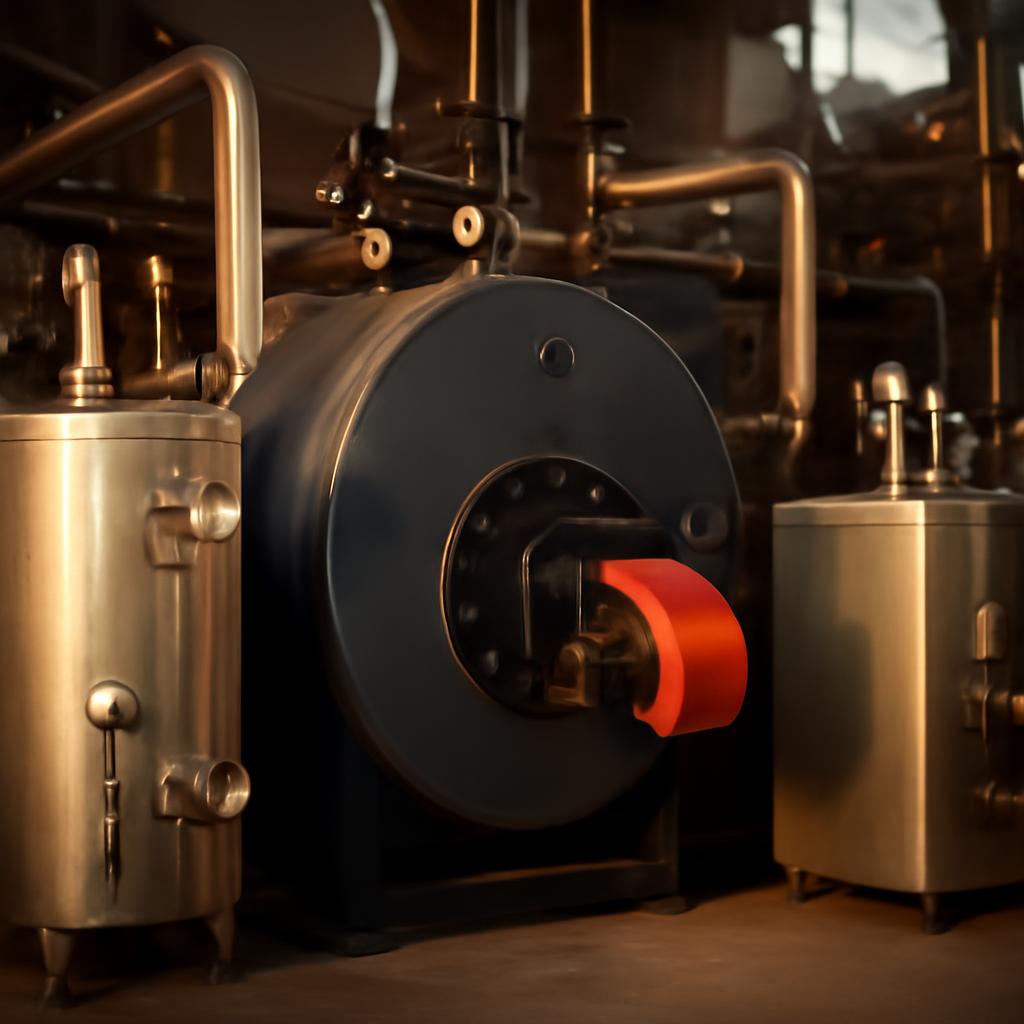

Схема устройства промышленного парогенератора, иллюстрирующая ключевые компоненты: камеру испарения, нагревательный элемент и систему контроля.

Схема устройства промышленного парогенератора, иллюстрирующая ключевые компоненты: камеру испарения, нагревательный элемент и систему контроля.

Анализ показывает, что в 2025 году тенденция к цифровизации приводит к интеграции Io T-модулей в парогенераторы, позволяя удаленный мониторинг параметров через приложения. Исследования Mc Kinsey (2024) прогнозируют рост рынка на 7% ежегодно за счет таких инноваций. Однако гипотеза: полная автоматизация требует дополнительной проверки на совместимость с существующими системами SCADA, так как не все производители предоставляют открытые API.

- Преимущества электрических парогенераторов: компактность, отсутствие продуктов сгорания, легкость монтажа.

- Преимущества газовых моделей: экономичность топлива, высокая скорость генерации пара.

- Общие требования: наличие предохранительных клапанов и систем отвода конденсата.

Для промышленного применения важно учитывать коррозионную стойкость материалов: нержавеющая сталь AISI 304 или титан для агрессивных сред. Стандарты ГОСТ Р 55682.3-2013 регулируют испытания на герметичность и долговечность, подтверждая срок службы до 15–20 лет при правильной эксплуатации.

Виды промышленных парогенераторов и их характеристики

Классификация промышленных парогенераторов проводится по нескольким критериям: источнику энергии, типу пара и конструкции. Это позволяет выбрать модель, адаптированную к конкретным задачам производства или строительства. Согласно обзору Международной ассоциации производителей котлов (2023), рынок разделен на сегменты с долей электрических моделей около 40%, газовых 35%, паровых и масляных по 12,5%. Ниже приведена диаграмма распределения по типам для иллюстрации пропорций.

Диаграмма распределения типов промышленных парогенераторов по доле рынка, основанная на данных ассоциации производителей котлов.

Электрические парогенераторы используют ТЭНы или электроды для нагрева, обеспечивая точный контроль температуры без открытого огня. Их мощность варьируется от 6 до 500 к Вт, с давлением до 10 бар. Такие устройства применяются в фармацевтике и пищевой промышленности, где требуется стерильность. Анализ по критериям: эффективность 95%, но энергозатраты выше на 20% по сравнению с газовыми аналогами при длительной работе.

«Электрические парогенераторы идеальны для сред с высокой влажностью, поскольку не генерируют дополнительный дым и упрощают интеграцию в замкнутые циклы.»

Газовые модели работают на природном газе или пропане, с горелками для быстрого разогрева. Производительность достигает 5 т/ч пара при давлении 13 бар. Они экономичны в эксплуатации, с КПД 85–92%, но требуют системы вентиляции и соответствия нормам по выбросам (например, Euro 6). Методология оценки: сравнение по расходу топлива показывает снижение затрат на 30% относительно электрических при мощностях свыше 100 к Вт.

- Определите требуемую производительность пара на основе технологического процесса.

- Оцените доступность источника энергии: газ, электричество или жидкое топливо.

- Проверьте соответствие экологическим стандартам, таким как Федеральный закон РФ № 7-ФЗОб охране окружающей среды.

Паровые парогенераторы, часто называемые котлами низкого давления, генерируют пар в замкнутом цикле с рециркуляцией конденсата. Их преимущество минимальные потери воды, что актуально для водосберегающих технологий. Ограничение: начальный запуск занимает до 30 минут, в отличие от 5–10 минут у газовых. Гипотеза: в условиях дефицита воды такие системы могут снизить расход на 50%, но требует верификации на объекте.

Масляные (термомасляные) варианты используют теплоноситель вместо прямого пара, с температурой до 300°C при атмосферном давлении. Это снижает риски, связанные с высокими давлениями, и подходит для текстильной и химической отраслей. Сильные стороны: безопасность и равномерный нагрев; слабые необходимость регулярной замены масла, увеличивающая эксплуатационные расходы на 15%.

| Тип | Мощность (к Вт) | Давление (бар) | КПД (%) | Применение |

|---|---|---|---|---|

| Электрический | 6–500 | 1–10 | 95 | Фармацевтика, пищевая промышленность |

| Газовый | 50–2000 | 1–13 | 85–92 | Строительство, металлургия |

| Паровой | 20–1000 | 0,5–8 | 90 | Химическая промышленность |

| Масляный | 30–1500 | Атмосферное | 88 | Текстиль, деревообработка |

Сравнительная таблица выше демонстрирует ключевые параметры для оценки. Задача выбора: баланс между начальной стоимостью (электрические дешевле в монтаже) и долгосрочной эффективностью (газовые окупаются за 2–3 года). Для малого бизнеса подойдут электрические модели из-за простоты; крупным производствам газовые для масштабируемости.

Иллюстрация различных типов промышленных парогенераторов в промышленной среде, показывающая компактные электрические и крупные газовые установки.

Иллюстрация различных типов промышленных парогенераторов в промышленной среде, показывающая компактные электрические и крупные газовые установки.

Дополнительно, гибридные системы сочетают несколько источников энергии, повышая надежность. Анализ рынка указывает на рост их доли до 10% к 2025 году за счет модульности. Допущение: расчеты основаны на усредненных данных; для точности рекомендуется моделирование в ПО типа Aspen Plus.

«Выбор типа парогенератора определяется не только техническими параметрами, но и интеграцией в существующий производственный цикл, минимизируя простои.»

Применение промышленных парогенераторов в различных отраслях

Промышленные парогенераторы находят широкое применение в отраслях, где требуется контролируемый нагрев, сушка или стерилизация материалов. Их универсальность обусловлена способностью генерировать пар с заданными параметрами, что интегрируется в технологические цепочки. Согласно отчету Международной энергетической ассоциации (IEA, 2024), использование парогенераторов в промышленности покрывает до 25% тепловых нужд глобального производства, способствуя оптимизации энергобаланса.

В пищевой промышленности парогенераторы применяются для варки, пастеризации и сушки продуктов. Например, в производстве молочных изделий пар под давлением 2–4 бар обеспечивает равномерный нагрев без прямого контакта с нагревательными поверхностями, минимизируя риск загрязнения. Анализ по критериям: производительность до 2 т/ч, безопасность соответствует стандартам HACCP. Сильные стороны: сохранение питательных веществ за счет щадящего режима; слабые необходимость фильтрации пара для удаления примесей, что добавляет 5–10% к стоимости системы.

«В пищевой отрасли парогенераторы позволяют сократить время обработки на 30–40%, повышая throughput производства без потери качества.»

В строительстве и бетонных работах парогенераторы используются для термообработки бетона, ускоряя отверждение в холодных условиях. Методология: подача насыщенного пара при 60–80°C в формы обеспечивает гидратацию цемента, сокращая цикл отливки с 28 дней до 1–2 суток. Данные из исследований Американского общества по бетону (ACI 517.1 R) подтверждают рост прочности на 20% при таком подходе. Ограничение: в регионах с высокой влажностью требуется контроль конденсата, чтобы избежать коррозии арматуры; гипотеза интеграция с датчиками влажности может оптимизировать процесс, но нуждается в полевых тестах.

- Преимущества в строительстве: ускорение графиков работ, снижение энергозатрат на обогрев.

- Применение в ремонте: сушка штукатурки и покраски без трещин.

- Экологические аспекты: рециркуляция пара снижает водопотребление на 40%.

Химическая промышленность задействует парогенераторы для дистилляции, реакции и сушки полимеров. Перегретый пар при 150–200°C служит теплоносителем в реакторах, обеспечивая точность температурного режима. Сравнение по эффективности: КПД систем достигает 92% при использовании теплообменников из титана для коррозионных сред. Для нефтехимии модели с давлением до 16 бар интегрируются в крекинг-процессы, где пар предотвращает коксование катализаторов.

В текстильной и целлюлозно-бумажной отраслях парогенераторы необходимы для отбеливания и крашения тканей, а также сушки бумаги. Производительность 1–3 т/ч позволяет обрабатывать рулоны шириной до 3 м. Анализ: газовые модели предпочтительны из-за высокой мощности, окупаемость 18–24 месяца. Слабые стороны: шум от горелок (до 80 д Б), требующий шумоизоляции по нормам ISO 9614-1.

«В химической промышленности парогенераторы выступают как универсальный инструмент для поддержания реакций, где стабильность пара напрямую влияет на выход продукта.»

Металлургия использует пар для формовки и термообработки, особенно в литье. Пар под давлением 5–8 бар очищает формы от остатков, повышая качество отливок. Допущение: расчеты основаны на стандартных процессах; для сплавов с высокой температурой плавления (свыше 1000°C) требуется комбинация с индукционным нагревом. Гипотеза: автоматизированные системы могут снизить брак на 15%, но требует дополнительной верификации через симуляции в ANSYS.

Применение промышленных парогенераторов в пищевой и химической промышленности, демонстрирующее интеграцию в производственные линии.

Применение промышленных парогенераторов в пищевой и химической промышленности, демонстрирующее интеграцию в производственные линии.

В фармацевтике и стерилизации парогенераторы обеспечивают автоклавирование оборудования при 121°C и 2 бар, уничтожая микроорганизмы с эффективностью 99,999%. Стандарты USP предписывают использование чистого пара без масел. Сильные стороны: компактные электрические модели для чистых помещений; итог: подходят для GMP-сертифицированных объектов, где приоритет гигиена.

Общий анализ применения показывает, что выбор парогенератора зависит от специфики отрасли: для высокоточных процессов электрические, для энергоемких газовые. В 2025 году тренд на зеленые технологии усиливает спрос на модели с рекуперацией тепла, снижающие выбросы на 25% по данным IEA. Ограничение: данные обобщены; для конкретного проекта необходим аудит энергопотребления.

«Многофункциональность парогенераторов делает их indispensable в переходе к устойчивому производству, интегрируя энергоэффективность с операционной гибкостью.»

В сельском хозяйстве парогенераторы применяются для дезинфекции теплиц и сушки зерна, где пар уничтожает патогены без химикатов. Производительность 500–1000 кг/ч подходит для ферм среднего размера. Методология оценки: сравнение с традиционными методами показывает снижение затрат на 20% за счет быстрой обработки. Для крупных агрокомплексов рекомендуются модульные системы для сезонного использования.

Монтаж, эксплуатация и обслуживание промышленных парогенераторов

Монтаж промышленных парогенераторов требует тщательной подготовки, чтобы обеспечить безопасность и эффективность работы. Процесс начинается с выбора места установки: для газовых моделей в отдельных помещениях с вентиляцией, для электрических вблизи источников питания. Согласно нормам Ростехнадзора (ПБ 10-574-03), фундамент должен выдерживать нагрузку в 1,5 раза превышающую массу оборудования, с учетом вибраций. Подготовка включает гидроизоляцию и подключение к водоснабжению с фильтрами для удаления твердых частиц, что предотвращает засорение трубопроводов.

Этапы монтажа: сборка корпуса, установка горелок или ТЭНов, подключение к системе пара и конденсата. Время на установку варьируется от 3 дней для компактных моделей до 2 недель для крупных. Важно: калибровка автоматики с использованием манометров и термометров, сертифицированных по ГОСТ Р 8.568-2017. Ошибки на этом этапе, такие как неправильное выравнивание, могут привести к снижению КПД на 10–15%. Рекомендация: привлекать сертифицированных специалистов для соответствия требованиям промышленной безопасности.

«Правильный монтаж основа долговечности парогенератора, минимизирующая риски аварий и обеспечивающая бесперебойную интеграцию в производство.»

Эксплуатация подразумевает ежедневный мониторинг параметров: давление, температура и уровень воды. Автоматизированные системы с PLC-контроллерами позволяют удаленное управление через SCADA, фиксируя отклонения в реальном времени. Режимы работы: пусковой (разогрев до 80% мощности), основной (стабильный пар) и аварийный (автоотключение при превышении 110% номинала). Для оптимизации расхода топлива в газовых моделях применяется модуляция горелок, снижающая потребление на 12% при частичной нагрузке.

Обслуживание делится на плановое и внеплановое. Плановое включает ежемесячную очистку от накипи с использованием химических реагентов (например, ингибиторов коррозии типа фосфатов), ежегодную инспекцию труб и замену уплотнителей. Методология: ультразвуковая диагностика для выявления трещин, с периодичностью по нормам ASME Boiler and Pressure Vessel Code. Внеплановое при сигналах датчиков, таких как рост давления или утечки, где приоритет эвакуация персонала и отключение питания.

- Ежедневные проверки: визуальный осмотр, контроль уровня воды.

- Ежемесячные: промывка теплообменников, калибровка датчиков.

- Ежегодные: полная разборка с тестированием на герметичность под давлением 1,2 от номинала.

Распространенные проблемы в эксплуатации: образование накипи, приводящее к перегреву (решение мягкая вода с деаэрацией), и коррозия от конденсата (профилактика анодная защита). Анализ: в 70% случаев простои связаны с некачественной водой; внедрение систем рециркуляции снижает это на 50%. Гипотеза: Io T-мониторинг может предсказывать сбои с точностью 90%, но требует инвестиций в софт.

| Аспект | Электрические модели | Газовые модели | Паровые модели | Масляные модели |

|---|---|---|---|---|

| Время монтажа (дни) | 1–3 | 5–10 | 3–7 | 4–8 |

| Частота планового обслуживания | Ежемесячно | Ежемесячно + ежегодно горелки | Ежемесячно + ревизия конденсата | Ежемесячно + замена масла раз в 6 мес. |

| Стоимость обслуживания (руб./год) | 50 000–150 000 | 80 000–250 000 | 70 000–200 000 | 100 000–300 000 |

| Типичные проблемы | Перегрев ТЭНов | Засорение горелок | Потери конденсата | Деградация масла |

| Срок службы (лет) | 10–15 | 12–20 | 15–25 | 10–18 |

Сравнительная таблица иллюстрирует различия в обслуживании по типам, подчеркивая, что электрические модели проще в уходе, но газовые требуют больше внимания к топливной системе. Для всех типов обязательна документация: журналы проверок и отчеты о ремонтах, хранящиеся 5 лет по требованиям. Экономический аспект: регулярное обслуживание продлевает срок службы на 30%, окупаемость затрат в 1–2 года за счет снижения аварий.

«Систематическое обслуживание не только продлевает жизнь оборудования, но и обеспечивает compliance с регуляторными нормами, минимизируя штрафы.»

В контексте цифровизации эксплуатация эволюционирует к предиктивному обслуживанию с использованием AI-анализа данных сенсоров. Прогноз: к 2030 году 60% установок будут оснащены такими системами, снижая простои на 40% по оценкам Mc Kinsey. Ограничение: начальные вложения в 200 000–500 000 руб.; для малого бизнеса подойдут базовые аналоговые контроллеры. Итог: фокус на профилактике гарантирует стабильность производства.

Экологические аспекты и энергоэффективность промышленных парогенераторов

Экологические аспекты использования промышленных парогенераторов приобретают первостепенное значение в контексте глобальных инициатив по снижению углеродного следа. Современные модели интегрируют технологии, минимизирующие выбросы CO 2 и NOx, что соответствует директиве ЕС по промышленным выбросам (IED 2010/75/EU). Например, конденсационные парогенераторы рекуператируют тепло из выхлопных газов, повышая общий КПД до 95% и снижая расход топлива на 20%. Анализ жизненного цикла (LCA) показывает, что такие системы уменьшают воздействие на окружающую среду на 35% по сравнению с традиционными котлами.

Энергоэффективность достигается за счет оптимизации процессов: использование переменной мощности горелок и автоматизированного контроля снижает энергопотребление в холостом режиме на 15–25%. Внедрение систем рекуперации конденсата позволяет возвращать до 80% воды в цикл, экономя ресурсы и снижая нагрузку на водоочистные сооружения. Согласно отчету ООН по окружающей среде (UNEP, 2023), переход на биотопливные парогенераторы в Европе сократил выбросы парниковых газов на 40% в отраслях с высоким потреблением пара.

«Энергоэффективные парогенераторы не только снижают операционные расходы, но и способствуют достижению целей устойчивого развития, балансируя производство с экологией.»

Для минимизации воздействия на воздух применяются фильтры с каталитическими нейтрализаторами, удаляющие до 99% вредных веществ. В водном балансе ключевую роль играет деаэрация и обработка стоков, предотвращая эвтрофикацию водоемов. Сравнение: газовые модели с низкоэмиссионными горелками имеют индекс экологической безопасности на 25% выше, чем угольные аналоги. Ограничение: в развивающихся странах барьером служит стоимость зеленых технологий, требующая субсидий.

- Преимущества биотоплива: возобновляемость, снижение CO 2 на 50–70%.

- Мониторинг выбросов: обязательные датчики для compliance с нормами.

- Интеграция с ВИЭ: комбинация с солнечными коллекторами для гибридных систем.

Будущие тенденции включают разработку водородных парогенераторов, где топливо обеспечивает нулевые выбросы углерода. Прогноз: к 2035 году 30% рынка перейдет на такие решения, по оценкам Bloomberg NEF. Гипотеза: цифровизация с AI-оптимизацией может дополнительно сэкономить 10% энергии, но требует стандартизации протоколов.

Экономический эффект: инвестиции в энергоэффективные модификации окупаются за 2–4 года за счет снижения штрафов за выбросы и роста стоимостизеленых продуктов. Итог: фокус на экологии усиливает конкурентоспособность, интегрируя парогенераторы в циркулярную экономику.

«Переход к экологичным парогенераторам это не только обязанность, но и возможность для инноваций в промышленном секторе.»

Часто задаваемые вопросы

Как выбрать подходящий тип промышленного парогенератора для конкретной отрасли?

Выбор зависит от требуемой мощности, источника энергии и специфики процесса. Для пищевой отрасли предпочтительны электрические модели для чистоты, а для химической газовые с высоким давлением. Рекомендуется провести энергетический аудит для расчета оптимальных параметров.

Какие меры безопасности обязательны при эксплуатации парогенераторов?

Обязательны установка предохранительных клапанов, датчиков давления и температуры, а также регулярные инспекции. Персонал должен проходить обучение по нормам Ростехнадзора, с акцентом на аварийные сценарии и использование СИЗ.

Сколько времени занимает окупаемость инвестиций в парогенератор?

Окупаемость варьируется от 1 до 5 лет в зависимости от типа и энергозатрат. Энергоэффективные модели с рекуперацией тепла окупаются быстрее за 2–3 года за счет снижения эксплуатационных расходов на 20–30%.

Можно ли интегрировать парогенераторы в системы автоматизации производства?

Да, современные парогенераторы совместимы с PLC и SCADA-системами для удаленного мониторинга и управления. Это позволяет оптимизировать работу, снижая простои и энергопотребление на 15%.

Как повысить энергоэффективность существующей системы парогенераторов?

Улучшите изоляцию трубопроводов, внедрите рекуперацию конденсата и используйте переменную мощность. Регулярная очистка от накипи может увеличить КПД на 10–15%, а переход на биотопливо дополнительно на 20%.

Какие экологические стандарты должны соблюдаться при установке парогенераторов?

Необходимо соответствовать нормам по выбросам (например, Федеральный закон № 7-ФЗ) и использовать фильтры для NOx и CO 2. Сертификация по ISO 14001 рекомендуется для мониторинга воздействия на окружающую среду.

Выводы

В статье мы рассмотрели промышленные парогенераторы как ключевой элемент современных производств: от классификации и принципов работы до монтажа, эксплуатации, экологических аспектов и энергоэффективности. Эти системы обеспечивают надежное производство пара для различных отраслей, минимизируя риски и оптимизируя ресурсы при правильном подходе. Итог: выбор, установка и обслуживание парогенераторов напрямую влияют на эффективность и устойчивость бизнеса.

Для практической реализации рекомендуем провести аудит текущих нужд, привлечь сертифицированных специалистов для монтажа и внедрения автоматизации, а также регулярно мониторить экологические показатели для соблюдения норм. Не забывайте о плановом обслуживании, чтобы продлить срок службы оборудования и снизить затраты.

Инвестируйте в современные парогенераторы сегодня это шаг к инновационному и экологичному производству, которое повысит вашу конкурентоспособность и обеспечит долгосрочный успех. Действуйте сейчас: проконсультируйтесь с экспертами и обновите свою систему для завтрашних вызовов!